ਬਾਲ ਮਿੱਲ ਧਾਤੂ ਖਾਣਾਂ ਅਤੇ ਸੀਮਿੰਟ ਪਲਾਂਟਾਂ ਲਈ 10MM ਤੋਂ 130MM ਕਾਸਟਿੰਗ ਗ੍ਰਾਈਂਡਿੰਗ ਮੀਡੀਆ ਸਟੀਲ ਬਾਲ

ਉਤਪਾਦ ਵੇਰਵਾ

ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ

ਇੱਕ ਕਾਸਟਿੰਗ ਬਾਲ, ਜਿਸਨੂੰ ਕਾਸਟਿੰਗ ਗ੍ਰਾਈਂਡਿੰਗ ਬਾਲ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਸਕ੍ਰੈਪ ਸਟੀਲ, ਸਕ੍ਰੈਪ ਧਾਤ ਅਤੇ ਹੋਰ ਰੱਦੀ ਸਮੱਗਰੀ ਤੋਂ ਬਣਾਇਆ ਜਾਂਦਾ ਹੈ। ਉੱਪਰ ਦੱਸੇ ਗਏ ਪਦਾਰਥ ਬਹੁਤ ਜ਼ਿਆਦਾ ਪਿਘਲੇ ਹੋਏ ਹੁੰਦੇ ਹਨ ਅਤੇ ਗਰਮ ਹੋਣ ਤੋਂ ਬਾਅਦ ਇੱਕ ਨਿਰੰਤਰ ਕਰੰਟ ਚਲਾਉਂਦੇ ਹਨ। ਪਿਘਲਾਉਣ ਦੇ ਪੜਾਅ ਦੌਰਾਨ, ਲੋੜੀਂਦੀ ਅਤੇ ਪਹਿਲਾਂ ਤੋਂ ਨਿਰਧਾਰਤ ਉਪਜ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਪਹਿਲਾਂ ਵੱਡੀ ਮਾਤਰਾ ਵਿੱਚ ਧਾਤ ਦੇ ਤੱਤ ਜਿਵੇਂ ਕਿ ਵੈਨੇਡੀਅਮ, ਲੋਹਾ ਅਤੇ ਮੈਂਗਨੀਜ਼ ਨੂੰ ਫਲੂ ਗੈਸ ਵਿੱਚ ਜੋੜਿਆ ਜਾਂਦਾ ਹੈ। ਇਹ ਤੱਤ ਫਿਰ ਸੁਪਰ-ਪਿਘਲੇ ਹੋਏ ਲੋਹੇ ਨੂੰ ਇੱਕ ਸਟੀਲ ਬਣਾਉਣ ਵਾਲੇ ਪਲਾਂਟ ਦੇ ਉਤਪਾਦਨ ਲਾਈਨ ਮਾਡਲ ਵਿੱਚ ਪਾ ਸਕਦੇ ਹਨ।

ਐਪਲੀਕੇਸ਼ਨ

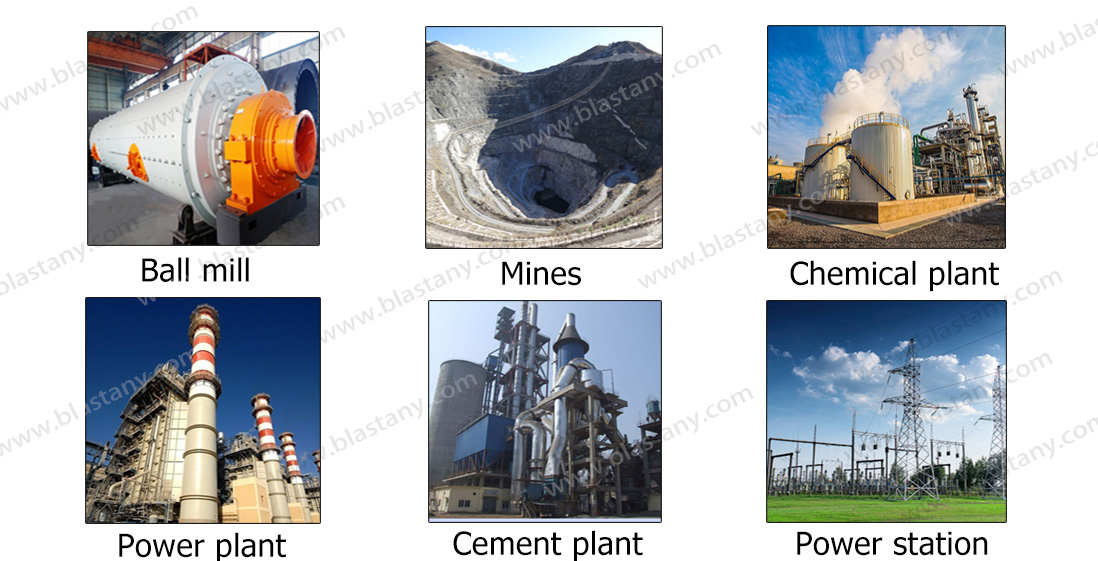

ਕਾਸਟਿੰਗ ਸਟੀਲ ਬਾਲ ਨੂੰ ਵੱਡੇ ਪੱਧਰ 'ਤੇ ਵੱਖ-ਵੱਖ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਜਿਸ ਵਿੱਚ ਸ਼ਾਮਲ ਹਨ

ਸਿਲਿਕਾ ਰੇਤ ਫੈਕਟਰੀ/ਸੀਮਿੰਟ ਪਲਾਂਟ/ਰਸਾਇਣਕ ਪਲਾਂਟ/ਪਾਵਰ ਪਲਾਂਟ/ਖਾਣਾਂ/ਪਾਵਰ ਸਟੇਸ਼ਨ

/ਰਸਾਇਣਕ ਉਦਯੋਗ /ਪੀਸਣ ਵਾਲੀ ਮਿੱਲ /ਬਾਲ ਮਿੱਲ /ਕੋਲਾ ਮਿੱਲ

ਕਾਸਟਿੰਗ ਸਟੀਲ ਬਾਲ ਉਤਪਾਦਾਂ ਦੀ ਜਾਣ-ਪਛਾਣ

ਕ੍ਰੋਮ ਕਾਸਟ ਸਟੀਲ ਗੇਂਦਾਂ ਕਾਸਟ ਗ੍ਰਾਈਂਡਿੰਗ ਮੀਡੀਆ ਗੇਂਦਾਂ ਹਨ ਜਿਨ੍ਹਾਂ ਵਿੱਚ ਕ੍ਰੋਮੀਅਮ ਦਾ ਇੱਕ ਨਿਸ਼ਚਿਤ ਪ੍ਰਤੀਸ਼ਤ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਜਿਸ ਦੁਆਰਾ ਉੱਚ ਕ੍ਰੋਮੀਅਮ ਕਾਸਟ ਸਟੀਲ ਗੇਂਦਾਂ, ਦਰਮਿਆਨੇ ਕ੍ਰੋਮੀਅਮ ਕਾਸਟ ਸਟੀਲ ਗੇਂਦਾਂ ਅਤੇ ਘੱਟ ਕ੍ਰੋਮੀਅਮ ਕਾਸਟ ਸਟੀਲ ਗੇਂਦਾਂ ਵਿੱਚ ਵੰਡਿਆ ਜਾਂਦਾ ਹੈ। ਕ੍ਰੋਮੀਅਮ ਕਾਸਟ ਸਟੀਲ ਗੇਂਦਾਂ ਨੂੰ ਉੱਚ ਕ੍ਰੋਮੀਅਮ ਕਾਸਟ ਸਟੀਲ ਗੇਂਦਾਂ, ਦਰਮਿਆਨੇ ਕ੍ਰੋਮੀਅਮ ਕਾਸਟ ਸਟੀਲ ਗੇਂਦਾਂ ਅਤੇ ਘੱਟ ਕ੍ਰੋਮੀਅਮ ਕਾਸਟ ਸਟੀਲ ਗੇਂਦਾਂ ਵਿੱਚ ਵੰਡਿਆ ਜਾਂਦਾ ਹੈ। ਉੱਚ ਕਠੋਰਤਾ, ਘੱਟ ਪਹਿਨਣ ਅਤੇ ਘੱਟ ਟੁੱਟਣ ਦੀ ਵਿਸ਼ੇਸ਼ਤਾ ਦੇ ਨਾਲ, ਕਾਸਟ ਸਟੀਲ ਪੀਸਣ ਵਾਲੀਆਂ ਗੇਂਦਾਂ ਮੁੱਖ ਤੌਰ 'ਤੇ ਸੀਮਿੰਟ ਉਦਯੋਗ, ਮਾਈਨਿੰਗ ਉਦਯੋਗ, ਧਾਤੂ ਉਦਯੋਗ, ਬਿਜਲੀ ਉਤਪਾਦਨ ਉਦਯੋਗ ਅਤੇ ਨਿਰਮਾਣ ਉਦਯੋਗ ਵਿੱਚ ਵਰਤੀਆਂ ਜਾਂਦੀਆਂ ਹਨ।

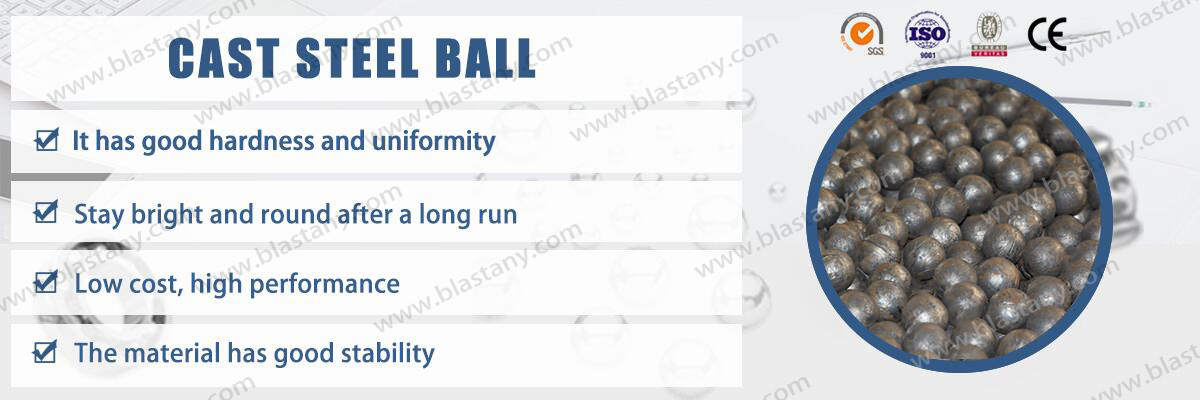

ਕਾਸਟ ਗ੍ਰਾਈਂਡਿੰਗ ਸਟੀਲ ਬਾਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ

1, ਕੱਚਾ ਮਾਲ ਸਾਰੇ ਸਟੀਲ ਸਕ੍ਰੈਪ ਵਾਲੇ ਹਨ, ਜਿਸ ਵਿੱਚ ਤਾਂਬਾ, ਮੋਲੀਬਡੇਨਮ, ਨਿੱਕਲ ਅਤੇ ਹੋਰ ਕੀਮਤੀ ਧਾਤ ਦੇ ਤੱਤ ਹੁੰਦੇ ਹਨ, ਜੋ ਸਟੀਲ ਬਾਲ ਦੇ ਮੈਟ੍ਰਿਕਸ ਢਾਂਚੇ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਸੁਧਾਰ ਸਕਦੇ ਹਨ।

2, ਸਾਡੇ ਉਤਪਾਦ ਦਰਮਿਆਨੀ ਆਵਿਰਤੀ ਵਾਲੀ ਇਲੈਕਟ੍ਰਿਕ ਭੱਠੀ ਦੁਆਰਾ ਤਿਆਰ ਕੀਤੇ ਜਾਂਦੇ ਹਨ ਜੋ ਸਮੱਗਰੀ ਦੀ ਸਥਿਰਤਾ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਯਕੀਨੀ ਬਣਾ ਸਕਦੇ ਹਨ। ਵਰਤੋਂ ਦੌਰਾਨ ਗੇਂਦਾਂ ਨੂੰ ਛਿੱਲਣਾ ਅਤੇ ਵਿਗਾੜਨਾ ਆਸਾਨ ਨਹੀਂ ਹੁੰਦਾ। ਲੰਬੇ ਸਮੇਂ ਤੱਕ ਚੱਲਣ ਤੋਂ ਬਾਅਦ ਵੀ ਇਹ ਚਮਕਦਾਰ ਅਤੇ ਗੋਲ ਰਹਿ ਸਕਦਾ ਹੈ।

3, ਗਰਮੀ ਦੇ ਇਲਾਜ ਲਈ ਸਭ ਤੋਂ ਉੱਨਤ ਵੱਡੇ ਪੈਮਾਨੇ ਦੀ ਆਟੋਮੈਟਿਕ ਤੇਲ ਬੁਝਾਉਣ ਵਾਲੀ ਉਤਪਾਦਨ ਲਾਈਨ ਅਪਣਾਈ ਜਾਂਦੀ ਹੈ, ਜੋ ਉਤਪਾਦਾਂ ਦੀ ਚੰਗੀ ਕਠੋਰਤਾ ਅਤੇ ਇਕਸਾਰਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ।

ਸਟੀਲ ਦੀਆਂ ਗੇਂਦਾਂ ਬਣਾਉਣ ਦੇ ਤਿੰਨ ਤਰੀਕੇ

1. ਸਟੀਲ ਬਾਲ ਨਿਰਮਾਣ ਦੇ ਤਿੰਨ ਤਰੀਕੇ

ਸਟੀਲ ਬਾਲ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੀਆਂ ਤਿੰਨ ਕਿਸਮਾਂ ਹਨ: ਕਾਸਟਿੰਗ, ਫੋਰਜਿੰਗ ਅਤੇ ਰੋਲਿੰਗ।

(1) ਕਾਸਟਿੰਗ: ਕਾਸਟ ਸਟੀਲ ਗੇਂਦਾਂ ਦੀ ਗੁਣਵੱਤਾ ਮੁੱਖ ਤੌਰ 'ਤੇ ਕ੍ਰੋਮੀਅਮ ਸਮੱਗਰੀ 'ਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ। ਹਾਲ ਹੀ ਦੇ ਸਾਲਾਂ ਵਿੱਚ, ਕ੍ਰੋਮੀਅਮ ਦੀ ਵਧਦੀ ਕੀਮਤ, ਵਾਤਾਵਰਣ ਸੁਰੱਖਿਆ ਅਤੇ ਹੋਰ ਕਾਰਕਾਂ ਨੇ ਕਾਸਟ ਸਟੀਲ ਗੇਂਦਾਂ ਦੀ ਕੀਮਤ ਵਿੱਚ ਵਾਧਾ ਕੀਤਾ ਹੈ।

(2) ਫੋਰਜਿੰਗ: ਉੱਚ ਮੈਂਗਨੀਜ਼ ਸਟੀਲ ਨੂੰ ਕੱਚੇ ਮਾਲ ਵਜੋਂ ਵਰਤਦੇ ਹੋਏ, ਸਟੀਲ ਦੀਆਂ ਗੇਂਦਾਂ ਬਣਾਉਣ ਲਈ ਨਿਊਮੈਟਿਕ ਫੋਰਜਿੰਗ ਹਥੌੜੇ ਅਤੇ ਬਾਲ ਮੋਲਡ ਵਰਤੇ ਜਾਂਦੇ ਹਨ। ਜਾਅਲੀ ਸਟੀਲ ਦੀਆਂ ਗੇਂਦਾਂ ਵਿੱਚ ਉੱਚ-ਕਾਰਬਨ, ਮੈਂਗਨੀਜ਼, ਕ੍ਰੋਮੀਅਮ ਅਤੇ ਹੋਰ ਮਿਸ਼ਰਤ ਤੱਤਾਂ ਦਾ ਵਾਜਬ ਸੁਮੇਲ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਉਤਪਾਦਨ ਗਰਮੀ ਦੇ ਇਲਾਜ ਵਿੱਚ ਮਜ਼ਬੂਤ ਕਠੋਰਤਾ, ਅੰਦਰ ਅਤੇ ਬਾਹਰ ਕਠੋਰਤਾ ਵਿੱਚ ਥੋੜ੍ਹਾ ਜਿਹਾ ਅੰਤਰ, ਅਤੇ ਪ੍ਰਭਾਵ ਮੁੱਲ ਵਿੱਚ ਅੰਤਰ ਹੁੰਦਾ ਹੈ, ਜੋ ਜਾਅਲੀ ਗੇਂਦਾਂ ਨੂੰ ਕਾਸਟ ਗੇਂਦਾਂ ਨਾਲੋਂ ਮਜ਼ਬੂਤ ਬਣਾਉਂਦਾ ਹੈ।

(3) ਰੋਲਿੰਗ: ਕੱਚੇ ਮਾਲ ਵਜੋਂ ਉੱਚ ਮੈਂਗਨੀਜ਼ ਸਟੀਲ ਬਾਰਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ, ਸਟੀਲ ਦੀਆਂ ਗੇਂਦਾਂ ਸਪਾਈਰਲ ਰੋਲਰਾਂ ਵਾਲੀ ਸਕਿਊ ਰੋਲਿੰਗ ਮਿੱਲ ਦੁਆਰਾ ਬਣਾਈਆਂ ਜਾਂਦੀਆਂ ਹਨ।

| ਆਈਟਮ | ਰਸਾਇਣਕ ਰਚਨਾ (%) | |||||||||

| C | Si | Mn | Cr | P | S | Mo | Cu | Ni | ||

| ਹਾਈ ਕ੍ਰੋਮ ਪੀਸਣ ਵਾਲੀਆਂ ਗੇਂਦਾਂ ਸੁੱਟੋ | ZQCr12 ਵੱਲੋਂ ਹੋਰ | 2.0-3.0 | 0.3-1.2 | 0.2-1.0 | 11-13 | ≤0.10 | ≤0.10 | 0-1.0 | 0-1.0 | 0-1.5 |

| ZQCr15 ਵੱਲੋਂ ਹੋਰ | 2.0-3.0 | 0.3-1.2 | 0.2-1.0 | 14-17 | ≤0.10 | ≤0.10 | 0-1.0 | 0-1.0 | 0-1.5 | |

| ZQCr20 ਵੱਲੋਂ ਹੋਰ | 2.0-2.8 | 0.3-1.0 | 0.2-1.0 | 18-22 | ≤0.10 | ≤0.08 | 0-2.0 | 0-1.0 | 0-1.5 | |

| ZQCr26 ਵੱਲੋਂ ਹੋਰ | 2.0-2.8 | 0.3-1.0 | 0.2-1.0 | 22-28 | ≤0.10 | ≤0.08 | 0-2.5 | 0-2.0 | 0-1.5 | |

| ਮਿਡਲ ਕਰੋਮ ਕਾਸਟ ਪੀਸਣ ਵਾਲਾ ਬਾਲ ls | ZQCr7 ਵੱਲੋਂ ਹੋਰ | 2.0-3.2 | 0.3-1.5 | 0.2-1.0 | 6.0-10 | ≤0.10 | ≤0.08 | 0-1.0 | 0-0.8 | 0-1.5 |

| ਘੱਟ ਕਰੋਮ ਕਾਸਟ ਪੀਸਣ ਵਾਲੀਆਂ ਗੇਂਦਾਂ | ZQCr2 | 2.0-3.6 | 0.3-1.5 | 0.2-1.0 | 1.0-3.0 | ≤0.10 | ≤0.08 | 0-1.0 | 0-0.8 | |

ਉੱਚ ਕਰੋਮੀਅਮ ਕਾਸਟਿੰਗ ਪੈਰਾਮੀਟਰ (ਉੱਚ ਕਰੋਮ ਬਾਲ ਪੈਰਾਮੀਟਰ)

| ਨਾਮਾਤਰ ਵਿਆਸ | ਔਸਤ (g) ਵਿੱਚ ਇੱਕ ਗੇਂਦ ਦਾ ਭਾਰ | ਮਾਤਰਾ/ ਐੱਮਟੀ | ਸਤ੍ਹਾ ਦੀ ਕਠੋਰਤਾ(ਐੱਚ.ਆਰ.ਸੀ.) | ਸਹਿਣਸ਼ੀਲਤਾ ਪ੍ਰਭਾਵ ਟੈਸਟ (ਟਾਈਮਜ਼) |

| φ15 | 13.8 | 72549 | >60 | >10000 |

| φ17 | 20.1 | 49838 | >10000 | |

| φ20 | 32.7 | 30607 | >10000 | |

| φ25 | 64 | 15671 | >10000 | |

| φ30 | 110 | 9069 | >10000 | |

| φ40 | 261 | 3826 | >10000 | |

| φ 50 | 510 | 1959 | >10000 | |

| φ60 | 882 | 1134 | >10000 | |

| φ70 | 1401 | 714 | >10000 | |

| φ80 | 2091 | 478 | >58 | >10000 |

| φ90 | 2977 | 336 | >10000 | |

| φ100 | 4084 | 245 | >8000 | |

| φ120 | 7057 | 142 | >8000 | |

| φ130 | 8740 | 115 | >8000 |

ਉਤਪਾਦਾਂ ਦੀਆਂ ਸ਼੍ਰੇਣੀਆਂ